因“智”而动 、乘“数”而上,数字化赋能推动建材企业转型发展行稳致远,基于耐思工业互联网平台研发设计的耐思散泥、熟料自动装车系统成功落地应用于广东台泥 (英德)水泥有限公司!该系统的成功上线标志着台泥(英德)在物流自动化领域迈出了重要坚实的一步。

台泥(英德)水泥有限公司为台泥水泥集团全资子公司,拥有四套日产6000吨自动化新型干法水泥熟料生产线、2套150t/h水泥粉磨系统,熟料年产能规模达800万吨、水泥860万吨,每日发货量巨大,发运部门需要配备大量发货员进行人工发货作业,效率低且易出错。

特别是熟料装车环节,在超限政策大环境下,需要标载装车,发货员需要精准定量放料,操作员稍有松懈,就造成超载或物料洒落,这种放料方式需要大量人力资源投入,放料结果严重依赖于放料人员的经验,效率低下。为解决这种情况,2024年台泥(英德)引进耐思科技散泥、熟料自动装系统对发运车间进行数智化改造,系统应用机器视觉、人工智能、大数据等最新前沿技术,实现了英德台泥全厂10个散装水泥库、8个熟料库的全自动无人装车发货业务。

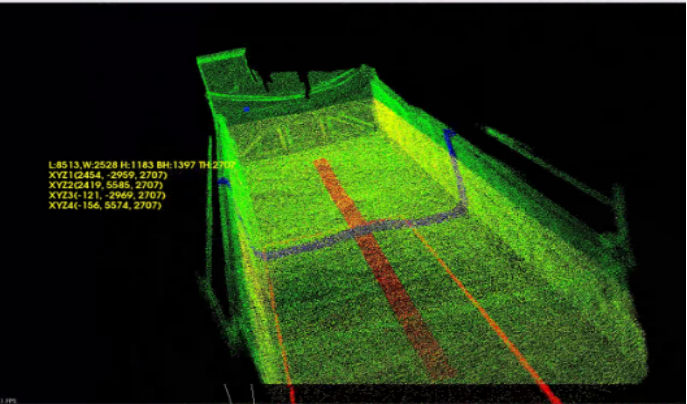

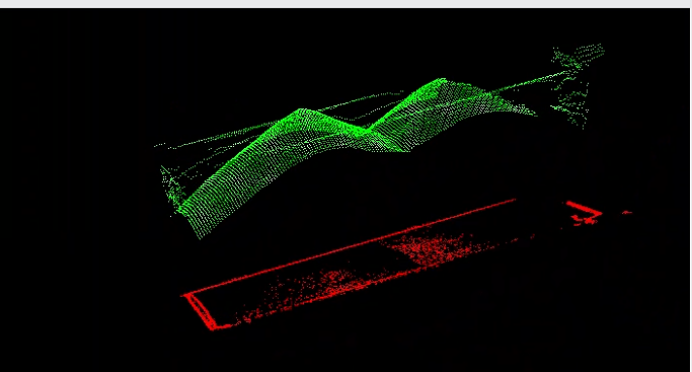

在系统实施过程中,系统利用多传感器融合技术,对激光雷达、毫米波雷达、称重传感器、料位传感器、位移传感器等多种传感器所采集的数据进行智能分析、融合,结合相关控制算法,解决了装车过程中因地磅长度不够长车辆会出磅造成装车重量不准的问题;利用机器视觉结合AI技术,通过实时处理雷达点云,实现车厢自动扫描、实时建模,车辆空间位置智能感知,通过点云过滤、切割、DBCSAN聚类并辅以人工智能深度学习算法实现车厢拉筋及位置自动判别、定位,实现了自动指挥车辆前进、后退,散装头自动放下、提升、拉筋自动避让等功能,最终实现熟料发运业务全自动安全、高效装车。

目前,台泥(英德)水泥有限公司已实现在中控室一人上班管理全厂发货,发货效率提高90%,现场发货人员降到0人,真正实现无人值守智能、高效发货作业,达到了提质增效之目的!

加快建设现代化产业体系,建设新质生产力,发展数字经济,提升企业生产装备高端化、智能化、绿色化水平,是企业高质量发展的必然要求,数字化转型是必答题,而不是选择题,“数智赋能”,“数”字筑基,提“智”增效,耐思科技在传统企业加快推进数字化转型、智能化升级进程中,不断努力践行,贡献自已的那一份力量。